A impressão 3D para metal, também conhecida como manufatura aditiva metálica está se tornando cada vez mais popular, pois permite uma maior flexibilidade na fabricação de peças com rapidez e precisão. Com ela, é possível que a empresa diversifique a gestão da cadeia produtiva e reduza custos de operação, atinja diferencial competitivo e tecnológico com relação aos concorrentes.

Existem várias tecnologias de impressão para metal no mercado, cada uma com seus diferenciais de características e aplicações. Neste artigo, vamos dar uma olhada nas cinco principais tecnologias de impressão 3D para metal e falar um pouco sobre cada uma delas.

Impressoras 3D de metal: histórico e evolução

A tecnologia de impressão 3D, tem uma longa e diversa história. Desde sua invenção em meados dos anos 80, os avanços tecnológicos vêm transformando a fabricação de peças em geral, permitindo que novos materiais e aplicações sejam desenvolvidos de maneira rápida para atender às constantes demandas do mercado. Com o surgimento da necessidade de produzir peças impressas em metal, grandes fabricantes iniciaram o desenvolvimento de impressão 3D em metal a partir do final dos anos 90 por empresas como a EOS e importantes universidades como o Fraunhofer Institute, e hoje representam uma parcela interessante equipamentos usados na fabricação de peças.

Principais tecnologias de impressão 3D para metal

Algumas as impressoras para metal mais populares nos meios corporativos e pesquisa e desenvolvimento são conhecidas como DMLS ou SLM, FFF, EBM, Binder Jetting e CMF, por terem um valor de investimento razoável e boa aplicabilidade.

Cada tecnologia merece seu destaque em termos tecnológicos e aplicações e, em alguns casos, mais de um tipo de impressora 3D pode ser ideais para uma aplicação.

De modo geral, as impressoras DMLS ou SLM são as mais populares e facilmente encontradas em aplicações para fabricação de implantes médicos, peças aeroespaciais e automotivas, ferramental e outros.

Laser Melting (SLM/DMLS)

A impressão 3D por fusão em leito de pó a laser, também conhecida como laser melting (derretimento por laser), é uma tecnologia de fabricação aditiva que produz partes complexas e precisas diretamente a partir de arquivos CAD usando um laser para derreter pós metálicos. Esta tecnologia diferencia-se de outras devido à sua capacidade de criar peças funcionais de alta precisão SEM o uso de aditivos.

O processo de fabricação começa com a construção de partes usando o powder bed fusion (fusão em leito de pó), onde uma camada ultrafina de partículas metálicas é depositada sobre uma plataforma de impressão 3D e liquefeita com o uso de um laser microfocado de alta precisão. As cavidades são preenchidas com estes materiais fundíveis e, uma vez que a camada se solidifica, a camada seguinte é depositada e fundida ao topo da anterior. Isso é repetido várias vezes até que a peça desejada seja completamente construída. O laser melting (DMLS/SLM) pode ser usado para criar peças de qualquer tamanho e forma que seriam quase impossíveis de serem produzidas utilizando processos de fabricação tradicionais.

O fato destas tecnologias não utilizarem aditivos e serem as mais precisas dentre todas dão preferência em mercados como implantes médicos e odontológicos, pois são capazes de trabalhar com materiais biocompatíveis.

Electron Beam Melting (EBM)

A Electron beam melting (EBM) é uma tecnologia de fusão metálica que funde materiais, semelhante ao processo DMLS/SLM. Ela difere-se por usar um feixe de elétrons direcionados para atingir o material e fundi-lo em três dimensões através do direcionamento da energia é direcionada em uma direção. Devido a essa uniformidade de aquecimento, o EBM é a tecnologia adequada para produzir peças complexas com múltiplos canais, formas e um certo nível de detalhes, menor que a fusão por laser. A fusão com elétrons também permite uma boa homogeneidade da matriz e melhora a resistência, como resultado, a durabilidade da peça aumenta.

Direct Energy Deposition (DED)

O Direct Energy Deposition (DED) é uma técnica de fabricação aditiva que deposita energia diretamente sobre a superfície de um componente para formar ou modificar uma peça. Esta técnica utiliza materiais em pó, que são aquecidos e direcionados para a superfície pela injeção de ar ou gás de proteção. Desta forma, a Direct Energy Deposition (DED) pode criar materiais resistentes a altas temperaturas para aplicações aéreas e espaciais. Além disso, pode ser usado para criar materiais à prova d’água e usar materiais mais baratos para criar peças complexas.

Binder Jetting

O binder jetting é uma impressão 3D versátil que oferece ao usuário uma grande variedade de materiais para trabalhar. Os materiais comuns incluem metal, cimento, argila e cerâmica. O processo começa com o material seco sendo depositado em camadas finas através de uma cabeça de impressão montada em uma plataforma móvel. Então, um líquido sela os materiais e os liga entre si para criar peças tridimensionais. O Binder jetting oferece boa precisão e qualidade de peças, além de produção rápida sendo uma boa escolha para algumas necessidades de produção em série. No entanto, por utilizar material aglutinante em seu processo, além do material principal, limita algumas aplicações como o setor médico, por exemplo.

Cold metal fusion

O processo de Cold Metal Fusion foi desenvolvido pela empresa Headmade e é uma combinação entre equipamento de impressão 3D por laser seletivo (SLS) poliméricos e um material misto com partículas de polímeros e metais.

A peça começa como um arquivo CAD e passa por uma fatiadora para fatiar o modelo em camadas a serem impressas na máquina de sinterização.

A impressão ocorre abaixo de 80 graus Celsius, o que é obtido com a faixa de potência dos sistemas de sinterização de plástico de baixa potência. É por isso que é chamado de “frio”. Assim a impressão forma o corpo verde, processo que exige a sinterização posterior para obter a peça final.

Como as partículas de metal não são expostas ao ar (sendo protegidas por um polímero), não há oxidação do metal. Além disso, devido ao processo “frio”, não há impacto de calor nos pós não utilizados, portanto, aparentemente, é muito fácil simplesmente reutilizar o excesso de pó antigo.

E por ser baseado em SLS, também requer estrutura de suporte zero (de acordo com o site), o que é bom. Desta forma, é possível distribuir as peças dentro da câmara de impressão e utilizar quase 100% deste volume, o que significa uma economia enorme nos custos de impressão.

Pós-processamento

Depois que o corpo “verde” é removido da impressora, ela é despojada e enviada para qualquer pós-processamento, como fresamento, por exemplo, pois o corpo verde é firme o suficiente para isso.

Após o pós-processamento, o corpo é enviado para o processo de debinding (remoção do ligante) e o plástico sinterizado (e solúvel) é dissolvido da estrutura metálica, deixando a chamada “peça marrom” pronta para a etapa final: a sinterização propriamente dita do metal.

Para esta última etapa é necessário um forno capaz de atingir as temperaturas de sinterização do metal.

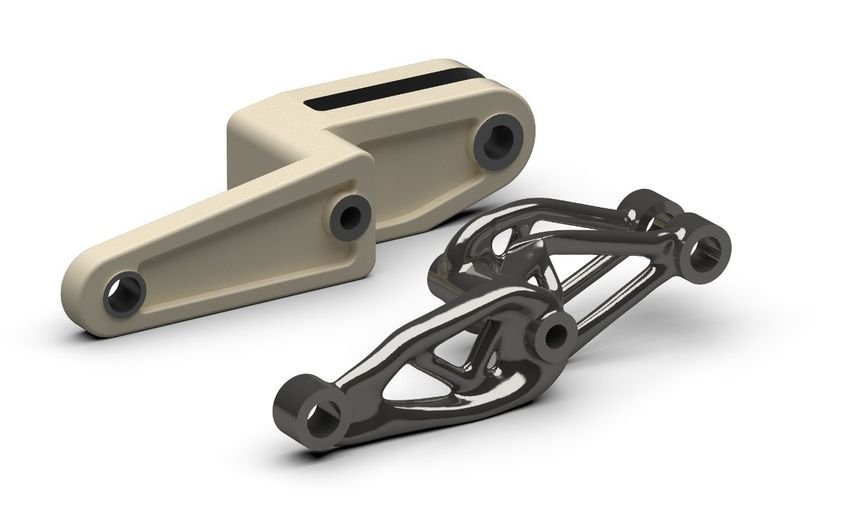

Influência da tecnologia de impressão 3D no design do produto final

A impressão 3D tem-se tornado cada vez mais relevante no desenvolvimento de produtos nas áreas de design de produtos, engenharia, medicina e muitas outras. Embora as impressoras 3D existam há algumas décadas, os avanços recentes na tecnologia permitiram que as empresas adotassem em larga escala. O uso da impressão 3D abre novas possibilidades no desenvolvimento de seus produtos. Como resultado, a impressão 3D oferece um grande leque de opções para alcançar as metas de desempenho das peças.

Através da impressão 3D, os projetistas podem criar geometrias complexas e design únicos em alguns casos, sem a necessidade de utilizar muito ferramentais ou longos tempos de preparação. Além disso, a impressão 3D não só pode reduzir os custos do projeto, mas também pode acelerar drasticamente o processo de desenvolvimento de produtos e, portanto, facilitar a criação de protótipos. Por último, diferentes materiais e tecnologias de impressão 3D também podem fornecer resultados melhores no design do produto final.

No entanto, é importante conhecer os benefícios e limitações de cada tecnologia para não errar na escolha dos equipamentos na sua jornada de aplicação da impressão 3D industrial.

Você está procurando por uma consultoria em manufatura aditiva industrial? Já ajudamos diversas empresas a descobrirem as oportunidades e desafios na aplicação destas tecnologias. Receba orientações sobre como começar a utilizar esta tecnologia na sua empresa e descubra as oportunidades da impressão 3D em seu negócio. Entre em contato conosco para saber mais sobre a consultoria de aplicações da AMS Brasil.