Estudo de caso com aplicações de insertos de moldes híbridos

Referência: Moldmaking Technologies

A Linear AMS de Livonia, Michigan, teve uma existência muito inovadora, embora turbulenta, desde sua fundação, há quase duas décadas. Formada em 2003 como Linear Mold & Engineering Inc., a empresa oferecia os serviços usuais: projeto de peças e moldes, produção e reparo de ferramentas (para injeção e compressão), moldagem por injeção customizada (em prensas de 175 a 1.500 toneladas / tonelada ) e marcação e gravação a laser para clientes dos segmentos de mercado automotivo / transporte, consumidor, médico, embalagem, aeroespacial / defesa e industrial.

Em 2005, a empresa se adicionou o uso da impressão 3D de metal industrial para complementar a produção de moldes. Quando a Linear estava prestes a fazer um grande investimento e abrir um novo departamento de eletroerosão a fio (EDM) recebeu um conselho de John Tenbusch sobre as tecnologias de manufatura aditiva metálica porque “provavelmente poderia ser usada para moldes. A equipe avaliou a tecnologia e rapidamente descobriu que poderia reduzir bolsões e aumentar os insertos de resfriamento conformados para a construção de moldes de injeção da Linear. Não muito depois, a Linear diz que comprou a segunda impressora de solidificação a laser direta em metal (DMLS) EOS disponível comercialmente na América do Norte.

A Linear observa que rapidamente se viu proprietária de uma das duas únicas impressoras 3D de metal na América do Norte – e a única que não estava nas mãos de um concorrente – o que significa que o fabricante de moldes logo teve grandes empresas aeroespaciais e de defesa batendo em suas portas querendo ver como a tecnologia de impressão 3D em metal funcionava e que a empresa imprimisse peças para eles. “De repente, a Linear estava conversando com empresas às quais provavelmente nunca teria sido exposta como fabricante de ferramentas de molde por injeção na área de Detroit”, explica David Myers, gerente de desenvolvimento de negócios da Linear AMS.

Especialistas em refrigeração conformada

A fabricante de moldes Lineares AMS de Livonia, Michigan, originalmente fornecia peças e design de moldes, produção e reparo de ferramentas (para injeção e compressão), moldagem por injeção personalizada e marcação a laser e gravação para clientes de automóveis / transporte, consumidor, médicos, embalagens, aeroespacial / segmentos de mercado de defesa e industrial. No início, a empresa estendeu seus recursos de fabricação de moldes com impressão 3D de metal. Hoje, a Linear está investindo em sua experiência em insertos de aquecimento / resfriamento conformados criados por meio de manufatura subtrativa e aditiva (AM) para produzir sistemas híbridos que ajudam a tornar os fabricantes de moldes e moldadores mais lucrativos e eficazes. Um dos sistemas EOS M280s da Linear, que é usado para insertos de ferramentas (incluindo circuitos de resfriamento conformados), opera exclusivamente aço maraging MS1, eliminando completamente o risco de contaminação cruzada.

Em pouco tempo, a equipe da Linear se tornou especialista em projetar e produzir insertos impressos para outros fabricantes de ferramentas e ferramentas para seu uso, ganhando reputação por sua experiência em aquecimento / resfriamento conformado. Em contraste com os processos subtrativos como a perfuração profunda, que se limitam a produzir canais de aquecimento / resfriamento que são redondos em seção transversal e retos, ou que se ramificam em ângulos retos, a manufatura aditiva (AM) cria canais conforme as peças são impressas, facilmente seguindo contornos complexos, permitindo que linhas de qualquer formato atinjam pontos quentes ou frios que são difíceis ou impossíveis de alcançar por outros sistemas de furação convencionais. Isso, por sua vez, significa que os moldadores podem controlar melhor as temperaturas das peças durante a moldagem, reduzindo o tempo do ciclo, melhorando a repetibilidade da peça e diminuindo as taxas de rejeição devido ao empenamento, ao mesmo tempo em que melhoram o rendimento e as taxas de utilização da prensa.

Cadastre-se em nossa newsletter

Faça como 2362 pessoas e cadastre-se em nossa newsletter e seja avisado sobre artigos, eventos e novidades da AMS Brasil.

No auge de seu sucesso, a Linear estava supostamente produzindo insertos de resfriamento conformados para centenas de moldes por ano e uma média de 40 protótipos de moldes de injeção por mês. “Nessa época, o processo de manufatura aditiva realmente começou a crescer em sofisticação, e o interesse cresceu entre os fabricantes de moldes por injeção e fundição”, diz Myers. “Em 2015, a Linear era uma das maiores centrais de serviços de fabricação por impressão 3D do mundo em seu segmento. Tínhamos 15 impressoras de manufatura aditiva metálica, quase 135 funcionários e nosso negócio de impressão 3D estava começando a eclipsar os lados de fabricação e moldagem de nossos negócios.”

Toda essa exposição a empresas de defesa e aeroespacial colocou a Linear no radar do empreiteiro e investidor de defesa com sede em Nova York, Moog Inc., que adquiriu a empresa no final de 2015. No entanto, não foi um casamento perfeito. Os novos proprietários se importaram pouco com a fabricação de moldes de plástico e reorganizaram as prioridades e os recursos para apoiar a defesa de valor agregado e o trabalho aeroespacial. Em dois anos, foi dada a diretiva para encerrar as operações da Linear em Michigan e transferir os ativos da AM para Nova York. Foi então que Tenbusch sugeriu uma parceria para recomprar a empresa, o que ocorreu em meados de 2017. Um acordo de não competição sobre o trabalho de impressão 3D em metal fora do setor automotivo e de ferramentas estava em vigor para a Linear até janeiro de 2020.

Mudança estratégica

Agora operando como Linear AMS – que, alternativamente, significa Serviços de Manufatura Aditiva, Soluções de Manufatura Avançada e Always Make Something – a empresa está adotando uma abordagem de negócios notavelmente diferente. Embora ainda projete ferramentas e peças, molda componentes por injeção em sua instalação de 9.290 metros quadrados em Charlotte, Michigan, e projeta e imprime componentes aditivos para ferramentas em sua instalação de Livonia de 55.000 pés quadrados / 5.110 metros quadrados, um parceiro agora produz ferramentas usando pastilhas aquecidas / resfriadas conformalmente projetadas e impressas pela Linear. Isso mantém o foco da Linear em melhorar sua experiência em aquecimento / resfriamento conformado e mantém a construção de ferramentas muito econômica. Na verdade,

“O que oferecemos aos modeladores e fabricantes de moldes é uma maneira simples e altamente benéfica de usar tecnologias aditivas para reduzir os tempos de ciclo em 50-60%. O resfriamento conformal é um presente que continua sendo oferecido toda vez que um molde abre e fecha. ”

“Agora somos um recurso turnkey de soluções ferramentarias em toda a região que nos usam para explorar mais recursos de design e impressão”, continua Myers. “Estamos trabalhando com OEMs para ensiná-los sobre estas tecnologias aditivas e os benefícios do resfriamento conformal. Com fabricantes de ferramentas mostramos como podemos ser um recurso, poupando-lhes o custo e o tempo de se tornarem eles próprios especialistas em manufatura aditiva. O que nos diferencia é que somos um grupo de profissionais de ferramentas e matrizes e fabricantes de moldes que se tornaram adeptos à impressão 3D. Podemos falar a língua de todos e sabemos como agregar valor. ”

Uma das EOS M280s, que é usada para insertos de ferramentas (incluindo circuitos de resfriamento conformados), opera exclusivamente aço maraging MS1, eliminando completamente o risco de contaminação cruzada.

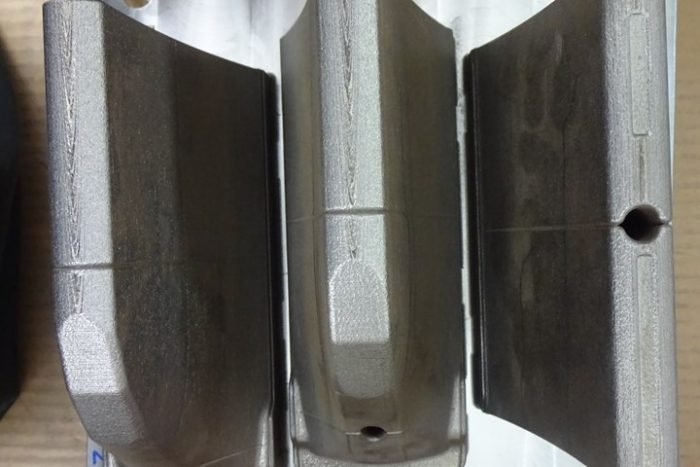

A Linear também desenvolveu uma abordagem híbrida para produzir insertos de molde que começa com uma placa de aço inoxidável fresada e perfurada convencionalmente, que se torna a placa de construção na qual imprime componentes resfriados / aquecidos conformalmente em aço maraging. Quando a construção é concluída e o trabalho de pós-processamento é concluído, o Linear corta a peça conformalmente resfriada de seções desnecessárias da placa de impressão e fornece um componente que oferece o melhor das tecnologias aditiva e subtrativa.

Linear AMS

Desafio: Reduzir o tempo de ciclo e as taxas de rejeição em ferramentas de quatro cavidades com um circuito de resfriamento perfurado convencionalmente para defletores de secador enquanto mantém as entradas / saídas originais do circuito de resfriamento.

Solução: Com base nos resultados da FEA, os insertos impressos em 3D com linhas de resfriamento conformais integrais resfriaram de forma rápida e eficaz todo o comprimento e largura de cada defletor.

Resultados: os circuitos resfriados conformalmente reduziram o tempo de ciclo em 54%, reduziram as taxas de rejeição e permitiram ao moldador retirar um dos quatro moldes e reatribuir uma prensa, mantendo os volumes de produção.

Defletores de alta performance

Um ótimo exemplo de como a Linear faz parceria com os clientes para encontrar a melhor solução para suas situações específicas é uma ferramenta interessante que a empresa trouxe para consultar em um grande fabricante de eletrodomésticos. A OEM, que se interessou desde cedo por Manufatura Aditiva (MA), tinha ferramentas convencionais de quatro cavidades para a moldagem por injeção de defletores de polietileno de alta densidade (HDPE), que são afixados dentro do tambor nas secadoras de roupa. Dada a forma de lâmina dos defletores, foi um desafio obter linhas de resfriamento perfuradas convencionalmente nas extremidades da peça e em toda a largura da lâmina. Isso significava que apenas áreas isoladas estavam sendo resfriadas e que as partes de resfriamento atingiram um delta de temperatura 110 ° C do topo da lâmina até a parte inferior, e de lado a lado. Sem surpresa, as taxas de sucateamento foram altas.

Como parte de um experimento para ver o que o a manufatura aditiva poderia fazer por essas ferramentas, o Linear modificou os circuitos de resfriamento em uma ferramenta (enquanto retinha as entradas / saídas de resfriamento existentes). Com base nos resultados da FEA, a Linear imprimiu novos insertos com linhas de resfriamento conformadas integrais para cada cavidade.

Depois de instalado, os resultados foram surpreendentes:

Os defletores resfriaram de forma muito mais rápida e consistente, e as peças foram ejetadas muito mais rápido sem problemas, levando a uma redução do tempo de ciclo de 36 segundos e uma grande melhoria nas taxas de rejeição. A mudança foi considerada significativa o suficiente para que, após alguns cálculos, o projetista percebesse que poderia atingir o volume de produção com três, ao invés de quatro ferramentas. Consequentemente, a Linear adaptou apenas duas das três ferramentas restantes. Arquivando uma ferramenta, o projetista poderia dedicar a capacidade da prensa que a ferramenta usava para executar outros trabalhos, ao mesmo tempo em que atendia à demanda de produção. Além disso, o OEM declarou que qualquer nova ferramenta defletora construída a partir de então deve incluir canais de resfriamento conformados.

Recurso que continua sendo oferecido

“A abordagem híbrida da Linear AMS para a produção de insertos para molde aproveita o melhor da manufatura aditiva e subtrativa para fornecer soluções do mundo real que resolvem os problemas reais dos clientes”, explica Jon Walker, gerente de desenvolvimento de negócios da EOS North America. “As pessoas ficam excessivamente preocupadas com o custo de impressão de peças individuais. Não estamos sugerindo que alguém imprima suas ferramentas inteiras, mas quando você pode fresar uma pré-forma e, em seguida, usá-la como uma plataforma para construir recursos de resfriamento conformado, a impressão 3D é uma opção viável para uma mistura alta / baixo volume indústria como moldes e matrizes. A indústria aeroespacial já adotou estas tecnologias como uma solução de fabricação com maior valor agregado, mas as indústrias de moldes e matrizes demoraram mais para aceitá-las. Ainda assim, vemos uma maior aceitação e crescimento constante entre os fabricantes de moldes e matrizes. ”

“O que oferecemos aos projetistas e fabricantes de moldes é uma maneira simples e altamente benéfica de fabricação para reduzir os tempos de ciclo em 50-60%”, acrescenta Myers.

É por isso que eles trabalharam tanto para empurrar e puxar as tecnologias através da indústria de moldes e matrizes. “Nós ouvimos muitos fabricantes (OEMs), que finalmente entendem os benefícios que estas tecnologias proporcionam e que estão pressionando seus fabricantes de moldes mais relutantes a dar uma chance à impressão 3D”, diz Myers. “Ao mesmo tempo, temos fabricantes de moldes líderes que continuam pressionando seus OEMs e clientes de moldes para que eles usem o resfriamento conformal em suas ferramentas. É uma curva de aprendizado para todos. Mas, usando um serviço como o nosso, podemos reduzir o custo, o tempo e o risco de fazer essa mudança. ”