Ao longo dos últimos anos, a impressão 3D vem assumindo uma posição de destaque em processos de fabricação de peças mecânicas em diversos setores. Mas existem outras aplicações que podem mudar o futuro de outras áreas, como a indústria farmacêutica.

A empresa FabRx é a primeira empresa do mundo a usar a sinterização a laser, também conhecida como SLS, para preparar medicamentos. Com auxílio do mestrando Fabrizio Fina, da University College, de Londres, foi possível desenvolver impressos 3D orais. “A impressão 3D SLS tem um enorme potencial. Em apenas dois anos, alcançamos resultados extraordinários com essa tecnologia. A Sintratec Kit abriu um novo campo de pesquisa para nós ”, comentou o pesquisador.

Em 2017, os primeiros impressos produzidor por SLS com apenas componentes de grau farmacêutico mostraram que o medicamento incorporado não se degradou durante o processo de sinterização. Após o processo de sinterização a laser (SLS), o medicamento permaneceu 100% intacto. Um marco foi alcançado. A Sintratec Kit, que foi adquirida inicialmente apenas para fins de teste, ajudou a ampliar bastante as oportunidades de pesquisa do grupo e a impulsionar a inovação.

SINTERIZAÇÃO A LASER DE MEDICAMENTOS

Na pesquisa desenvolvida por Fabrizio, foram utilizadas velocidades de digitalização do laser relativamente altas, com o objetivo de preparar comprimidos de dissolução rápida.

Durante o processo de fusão, as partículas de pó se conectam na superfície, e, diferentemente do processo de fabricação convencional, em que os comprimidos são feitos por compressão de pós, o SLS não requer compressão. Devido à sua estrutura porosa, a água pode entrar facilmente na pílula e quebrar as conexões de partículas de pó em segundos, mostrando-se um processo muito eficaz na absorção deste comprimido pelo organismo.

“Procuramos o oposto das aplicações convencionais da impressão 3D em engenharia, em que se espera robustez. Estamos fazendo remédios e queremos que nosso material se quebre ou se dissolva rapidamente no trato gastrointestinal ou na boca com um gole de água ”, afirmou Fabrizio. Tais características são altamente desejáveis no campo farmacêutico. Os comprimidos de desintegração oral convencionais levam geralmente entre 30 e 60 segundos para se desintegrar, mas com o SLS é possível fabricar pilulas com tempo de desintegração mais rápido.

SELEÇÃO DE PARÂMETROS OFERECE LIBERDADE PARA PESQUISADORES

A flexibilidade da Sintratec Kit em alterar os parâmetros de produção proporcionou aos acadêmicos grande liberdade para pesquisar. “Ao alterar os parâmetros de impressão e / ou a composição da mistura em pó, podemos personalizar o tempo de dissolução dos cartuchos conforme desejarmos” acrescentou Fina. Isso pode variar de alguns segundos a mais de 24 horas ou mesmo dias, se os dispositivos implantáveis forem impressos.

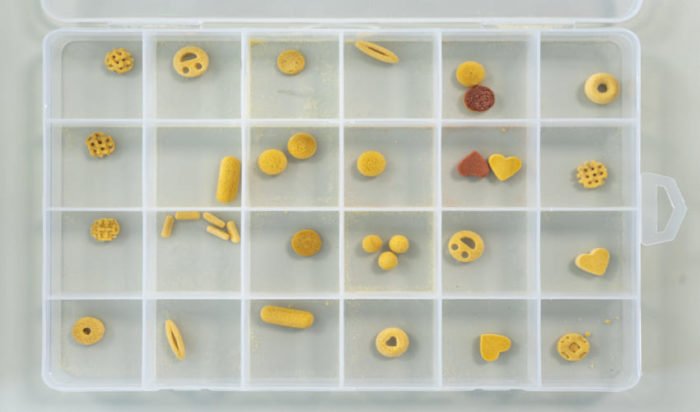

Para reduzir ainda mais o tempo de dissolução, o pesquisador desenvolveu impressões com estruturas em treliça. Devido à sua grande área de superfície, os medicamentos se dissolveram mais rapidamente do que os que possuem forma cilíndrica. Tais estruturas complexas seriam impossíveis de serem fabricadas usando os métodos de produção convencionais.

Entre as impressoras SLS, a Sintratec Kit é adequada para aplicações de laboratório devido ao seu design e tamanho compacto: “Uma impressora SLS com um laser forte pode degradar o medicamento e uma grande plataforma de impressão seria um inconveniente para nós em termos de preparação e manuseio de materiais durante a fase de desenvolvimento ”.

Para evitar a degradação térmica dos materiais, a temperatura do processo deve ser a mais baixa possível. E uma característica marcante deste equipamento da empresa suíça Sintratec, é a possibilidade de operar em temperatura ambiente.

POLIPÍLULAS COM VÁRIOS MEDICAMENTOS

“A sinterização seletiva a laser (SLS) oferece um grande potencial na indústria farmacêutica. Isso permite que os comprimidos sejam fabricados sem o uso de líquidos vinculativos (como a tecnologia de jateamento com aglutinante). Essa é uma vantagem importante porque esses aglutinantes podem interagir com a droga.”, comentou o professor Simon Gaisford, diretor da Farmacêutica da University College London e cofundador da FabRx.

A tecnologia SLS oferece vantagens significativas, principalmente no caso das chamadas polipílulas – ou seja, comprimidos contendo vários medicamentos. Por exemplo, é conveniente que o paciente tome um polipílula por dia em vez de vários comprimidos únicos.

O professor Gaisford aborda outro ponto: “Por razões econômicas, a indústria farmacêutica presta menos atenção à produção de medicamentos para pequenos grupos de pacientes”. As tecnologias de impressão 3D facilitam muito a produção de medicamentos personalizados para doenças raras, pequenos grupos de pacientes ou para crianças e idosos. Para esses grupos-alvo, os medicamentos podem ser dosados com precisão, de acordo com as especificações do tratamento. Isso resolveria o problema das doses limitadas disponíveis nas farmácias.

O processo impressão 3D SLS, juntamente com a empresa FabRx, está revolucionando o mercado farmacêutico proporcionando um futuro, não muito distante, em que será possível personalizar pílulas e facilitar o tratamento de muito pacientes.