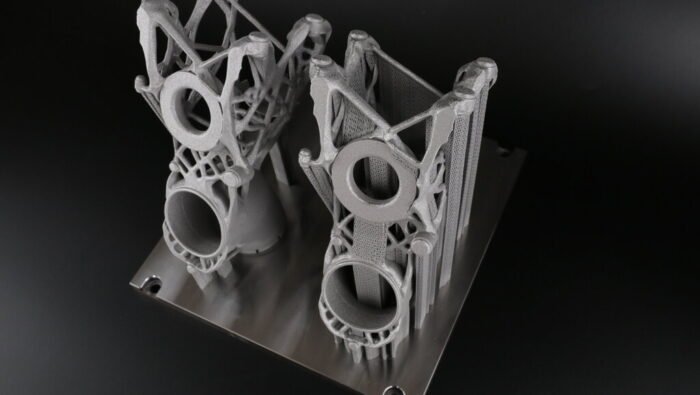

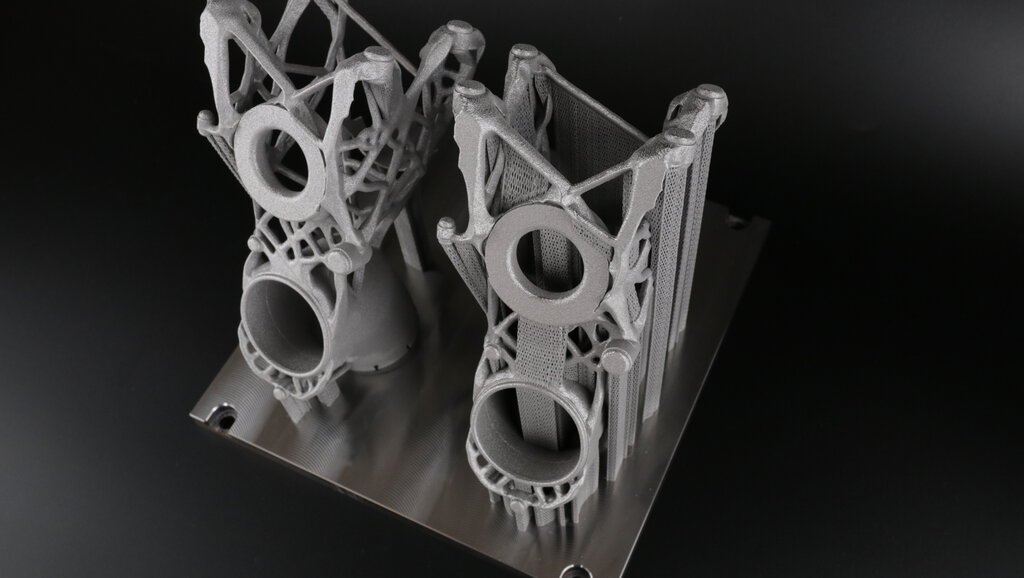

A impressão 3D de metais a laser (LPBF) é uma tecnologia que tem se desenvolvido muito nos últimos anos e é uma das mais utilizadas pelas indústrias no mundo todo. Ela permite a criação de peças com geometrias complexas e com alta precisão, o que a torna uma opção muito interessante para diversas aplicações desafiadoras.

No entanto, assim como em todas as outras tecnologias de impressão 3D, alguns desafios são inerentes ao processo de impressão em metal, como a necessidade do uso de suportes em muitos casos, usados com a finalidades de garantir a qualidade do processo. Os suportes precisam ser removidos após a impressão e podem impactar no design da peça e representar um acréscimo de tempo e custo como um todo.

Estamos entrando em uma nova fase na impressão 3D metálica industrial de alta precisão...

Entenda:

A solução EOS Smart fusion

O novo pacote de monitoramento de software EOS inclui gerenciamento de calor inteligente em tempo real, o primeiro de seu tipo, que reduz e elimina estruturas de suporte e possibilita a execução de impressões até de 2 a 5 vezes (estimativa) mais rápido que outras tecnologias.

Comprometida com o avanço e a adoção da manufatura aditiva de metal (AM), a EOS lançou sua tecnologia de software Smart Fusion para impressão 3D de metal por fusão a laser em leito de pó (LPBF) que ajusta automaticamente a potência do laser em tempo real.

A tecnologia também elimina a necessidade da maioria das estruturas de suporte, minimiza o uso de material, reduz os requisitos de pós-processamento e reduz o custo por peça (CPP) para aplicações de metal em manufatura aditiva.

O processo de fabricação de peças por impressão 3D a laser em leito de pó sem uso de suportes não é uma novidade para a EOS mas o processo era realizado de maneira ainda não automatizada e com grandes desafios, principalmente em acabamento, além de levar um tempo de testes de validação muito longos.

O Smart Fusion detecta intuitivamente possíveis problemas de construção, ajusta automaticamente a potência do laser e elimina o desperdício de tempo e recursos normalmente associados à fabricação aditiva de “tentativa e erro”. Ao contrário das tecnologias atuais, os recursos em tempo real do Smart Fusion são alcançados sem adicionar tempo de construção significativo.

O teste Beta do cliente da solução Smart Fusion resultou consistentemente em desempenho duas a cinco vezes (2x-5x) mais rápido do que os principais concorrentes no mercado AM de metal. O Custo Por Peça mais baixo é o principal fator de negócios para a adoção do Smart Fusion. Eliminar a necessidade de estruturas de suporte em AM de metal torna o caso de negócios mais atraente. A EOS fez parceria com várias organizações durante a fase de teste do Smart Fusion, onde sua velocidade e desempenho foram validados.

🚨CLIQUE AQUI BAIXE O COMUNICADO DE IMPRESSA SOBRE O SMART FUSION EOS

Maior economia, produtividade e qualidade de impressão

A Smart Fusion permite a produção de peças com superfícies mais suaves e com menos marcas de suporte, o que melhora o desempenho, o acabamento e a estética da peça. Isso é especialmente importante em aplicações que exigem um alto nível de acabamento, como próteses médicas e componentes para a indústria de joias.

Outra vantagem da tecnologia Smart Fusion é a redução do desperdício de material. Como os suportes não são mais necessários, o material utilizado na impressão é utilizado de forma mais eficiente, o que reduz o custo da impressão e torna a produção mais sustentável.

Nas palavras de Stefan Seidel, diretor técnico da Pankl Racing Systems, fabricantes de automobilismo, aeroespacial e outras aplicações de alto desempenho, quando aprenderam sobre o Smart Fusion e começaram a testá-lo por vários meses, sabiam que seria uma virada de jogo na manufatura aditiva (MA) industrial. Além de reduzir significativamente o custo da peça, também é um facilitador no uso da tomografia ótica que, sob a ótica deles é um elemento chave para introduzir a MA na produção seriada. Nos últimos meses, desenvolveram vários produtos com a EOS que realmente mostram o potencial do Smart Fusion.

Como funciona a tecnologia Smart Fusion EOS

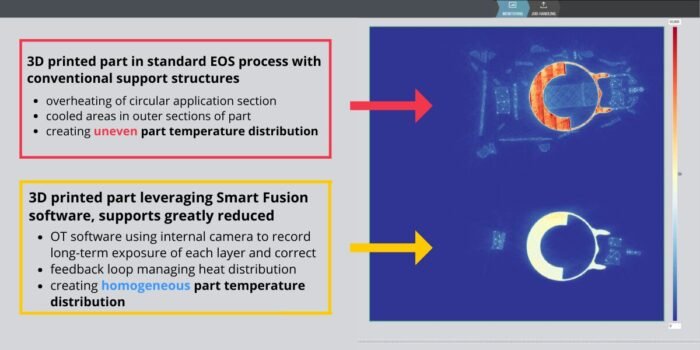

O Smart Fusion mede a quantidade de potência do laser (energia) que é absorvida pelo leito de pó. Uma câmera especial de alta resolução com vista para o volume de construção monitora as emissões da poça de fusão de cada camada por meio de tecnologia proprietária e os dados são realimentados para o laser onde são ajustados. Isso resulta em distribuição homogênea de energia em toda a plataforma de construção, reduzindo assim o estresse nas peças e evitando o superaquecimento do metal e deformações indesejadas.

Em sua essência, o Smart Fusion combina com as soluções de monitoramento existentes da EOS e emprega algoritmos avançados para monitorar a construção camada por camada, fornecendo peças mais homogêneas e consistentes. Do ponto de vista do fluxo de dados, o EOSPRINT prepara os dados que são enviados para a impressora 3D, o Smart Fusion então trabalha com o EOSTATE e sua câmera de Tomografia Óptica (OT) para monitorar, medir e ajustar os lasers via EOSYSTEM.

Por que o Smart fusion representa um novo marco na manufatura aditiva em metais

O Smart Fusion é um avanço importante para manufatura aditiva de metais, especialmente para organizações com aplicações desafiadoras, como vista em setores de energia, tecnologia espacial, automotiva, médica e aeroespacial. Outras soluções no mercado têm desvantagens significativas, como tempos de construção mais lentos e a necessidade de um especialista para garantir que funcione. O Smart Fusion oferece uma solução industrializada, muito mais rápida, flexível e acessível.

Como o Smart fusion pode otimizar custos de produção de peças 3D metálicas

Em outra situação de testes do Smart Fusion, a EOS trabalhou com engenheiros e fabricantes de hardware para a indústria espacial. Eles compararam o Smart Fusion frente a frente com uma tecnologia competitiva líder e as construções comparativas provaram que o Smart Fusion era duas vezes mais rápido e oferecia melhores qualidades de peças.

O Smart Fusion faz parte do pacote de assinatura do Smart Monitoring System e estará disponível com o próximo grande lançamento de software em junho de 2023. O Smart Fusion foi testado com os sistemas EOS M290, EOS M300-4 e EOS M400-4, com ligas de inconel, titânio e alumínio.

Se sua empresa busca avançar com soluções inteligentes em manufatura aditiva industrial, agende uma reunião com um especialista da AMS Brasil.