Créditos: eos.info

Entender os passos para otimizar uma aplicação de fabricação originalmente tradicional para manufatura aditiva (MA) pode ser complexo, mas uma consultoria especializada pode ajudar a orientar sua organização através do processo, incluindo a qualificação de peças.

O que é qualificação e por que isso importa para peças em MA?

A garantia de qualidade (qualificação) é um dos requisitos críticos para peças fabricadas aditivamente com a intenção de substituir componentes estruturais e de máquinas ou equipamentos em diversos segmentos. O processo de qualificação refere-se aos requisitos vinculados a peças, máquinas, materiais e parâmetros de processo individuais com base no risco geral e implementados para garantir a integridade de uma aplicação. Como resultado, a qualificação pode ser alcançada apresentando a equivalência estatística com base no teste de muitas peças selecionadas aleatoriamente em várias construções e lotes de pó. A qualificação da peça aproveita o desempenho individual de uma única peça para um determinado material, independentemente da máquina em que foi construída.

As diretrizes de certificação e credenciamento de produtos estão em vigor para as peças fabricadas convencionalmente (por exemplo, fundição, forjamento), enquanto os componentes fabricados por MA requerem um conjunto exclusivo de regras e esquemas de certificação. Com apenas um conjunto de padrões focados na inspeção e certificação de produtos MA, a adaptação rápida para qualificar as peças em MA depende da coleta de evidências do histórico de processamento, resultados do processo e avaliação da matéria-prima, entre outros dados inerentes à fabricação. Órgãos reguladores, laboratórios de pesquisa e órgãos de padronização estão continuamente publicando e atualizando diretrizes técnicas para auxiliar na certificação e qualificação de peças em MA com base na pesquisa e evolução da indústria.

O que são as qualificações de instalação, operação e desempenho?

A qualificação de peças em MA pode ser feita de várias maneiras. Com base em diferentes metodologias, podem-se extrair três fases de alto nível no caminho para a qualificação.

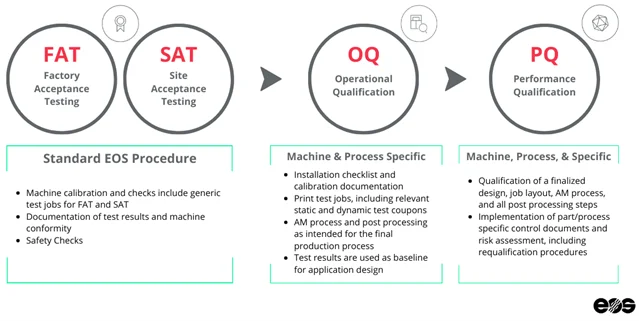

- Qualificação de instalação (IQ) – a primeira qualificação envolve a coleta de evidências em que todos os aspectos críticos do equipamento de processo e do sistema auxiliar atendem às especificações do fabricante original (OEM). O IQ geralmente inclui duas partes: Teste de aceitação de fabricação (FAT), geralmente feito no local do OEM antes do envio do hardware, e Teste de aceitação do local (SAT), realizado no local do cliente durante a instalação. As compilações executadas durante FAT e SAT são geralmente idênticas para demonstrar a equivalência de desempenho antes e depois do envio do hardware. O procedimento EOS padrão para IQ envolve a execução de trabalhos de teste genéricos e/ou personalizados com base nos requisitos do cliente para FAT/SAT e a realização de verificações de segurança necessárias e testes de conformidade da máquina.

- Qualificação Operacional (OQ) – esta qualificação é onde os controles de processo necessários são estabelecidos para manter o desempenho estável do material e demonstrar que os requisitos de especificação do material podem ser atendidos satisfatoriamente. Também envolve a criação de trabalhos de teste com amostras de teste estáticos e/ou dinâmicos para demonstrar eficácia e reprodutibilidade e formar a linha de base para o design do aplicativo. Esses trabalhos são projetados tendo em mente os requisitos da aplicação final.

- Qualificação de performance (PQ) – envolve o bloqueio do design específico da peça, layout do trabalho, entradas de processo e etapas de pós-processamento necessárias para obter peças impressas consistentes ao longo do tempo. Os primeiros resultados de inspeção/teste das peças são muitas vezes essenciais para caminhar em direção a obtenção da certificação. Com base no volume de peças de produção, os conceitos podem ser estendidos para calcular as capacidades do processo e implementar estratégias de controle estatístico do processo para obter maior robustez.

Os desafios da qualificação

A falta de clareza com os padrões de qualificação para MA pode ser um desafio, pois as diretrizes e procedimentos raramente ajudam os clientes a configurar seus protocolos de qualificação. Por exemplo, mais de uma dúzia de padrões de qualificação para peças em MA são usados para as indústrias aeroespacial, automotiva e médica. Por outro lado, as diretrizes para peças em MA qualificadas usadas em indústrias de semicondutores ou de petróleo e gás são limitadas e ainda estão sendo desenvolvidas. Se não for implementado corretamente, o processo de qualificação pode aumentar o tempo de inatividade e aumentar os custos de teste e impressão, pois cada fase de qualificação exige recursos consideráveis. Criar planos de controle para materiais e processos, definir protocolos de qualificação e gerar planos de teste econômicos que produzam peças seguras e de alta qualidade pode ser um desafio sem a orientação de especialistas experientes em qualificação em MA.

Gerenciamento da qualificação da peça

A qualificação é uma etapa desafiadora para clientes experientes e iniciantes em sua jornada de impressão 3D. Embora possa ser feito de forma independente, pode causar atrasos na produção, estímulo a solicitação de certificações adicionais e aumentar o tempo de lançamento no mercado para organizações com várias padronizações. A unidade de engenharia aplicada e treinamento da EOS, conhecida como Additive Minds, oferece consultoria com especialistas dedicados para esta etapa do processo da MA. Como embaixadores da manufatura aditiva, preparar os clientes e mitigar os desafios da qualificação são etapas importantes na preparação de organizações externas para aproveitar ao máximo a impressão 3D industrial.

Sobre a estratégia de qualificação Additive Minds

A estratégia de qualificação da Additive Minds baseia-se na redução dos testes repetidos de componentes individuais e na assistência aos clientes para acelerar o cronograma de qualificação, incorporando as lições aprendidas nas últimas três décadas – eliminando a experiência de reinventar a roda para nossos clientes. A equipe EOS se envolve com workshops customizados, críticos para a qualidade (CTQ) e análise de efeito do modo de falha do processo (FMEA) que fornecem informações vitais sobre a prontidão dos clientes para a qualificação. A Additive Minds também infunde o uso de ferramentas digitais, como simulações de processos, robótica avançada, inteligência artificial, aprendizado de máquina, monitoramento remoto e realidade aumentada e realidade virtual (AR/VR) com impressoras EOS para oferecer suporte aos clientes que desenvolvem uma plataforma robusta para permitir a transição acelerada para peças impressas qualificadas.

Qualificação daqui para frente

Na indústria de MA, uma peça qualificada significa desempenho de peça repetível, reproduzível, previsível e consistente com a capacidade de dimensionar para produção em massa. Enquanto as tecnologias de MA continuam amadurecendo, a ênfase para a próxima década é produzir peças qualificadas para diversas aplicações em grandes quantidades, o que é crucial para que esse método de fabricação seja amplamente adotado pelas indústrias tradicionais.

Se você tiver interesse em discutir o processo de estratégias de qualificação da sua organização, entre em contato com a AMS Brasil para saber mais sobre a consultoria Additive Minds da EOS e descubra como extrair o melhor da tecnologia em sua empresa.